مقالات

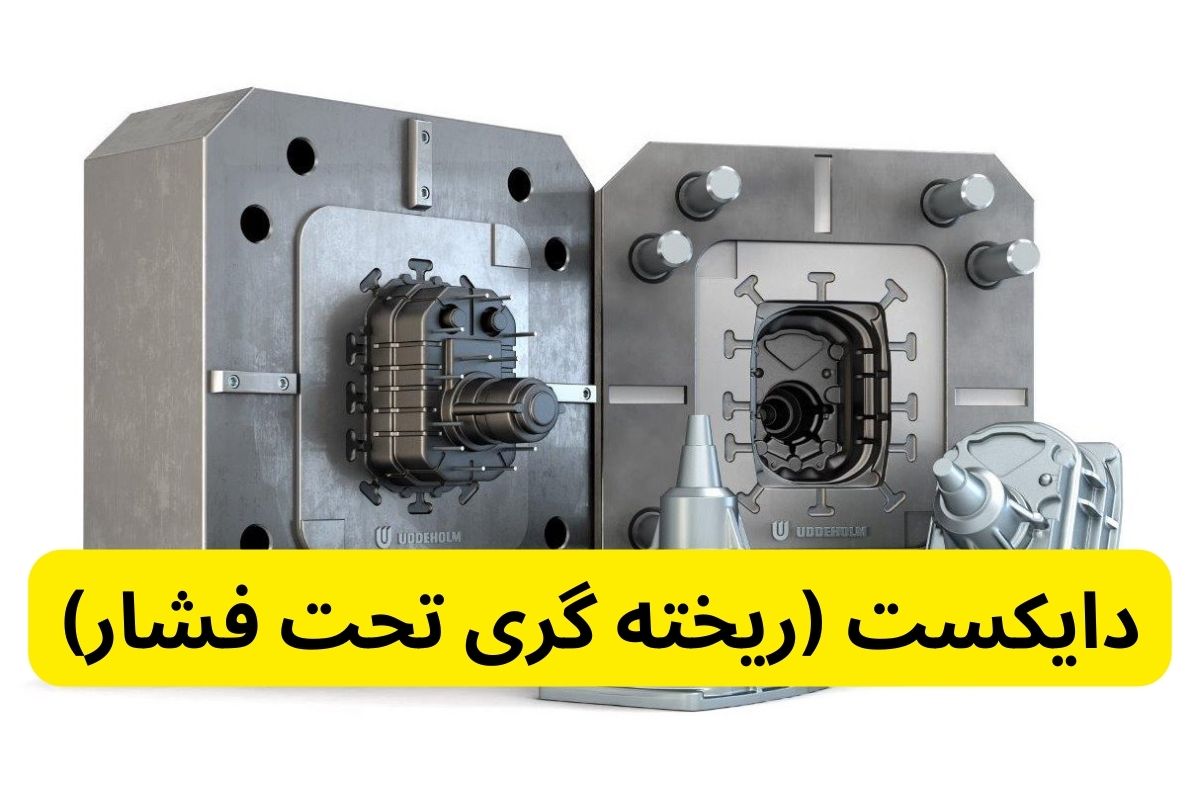

دایکست چیست؟ – ریخته گری تحت فشار

دایکاست یک فرآیند ریخته گری فلز است که امکان تولید قطعات فلزی با دقت بالا را فراهم می کند. در این فرآیند ریخته گری، فلز مذاب با سرعت بالا و تحت فشار بالا به داخل قالب ریخته گری تزریق میشود و در آنجا سرد و سخت میشود تا شکل مورد نظر را ایجاد کند. خدمات دایکست در تهران دایکست ارائه میشود.

دایکاست (Die Casting) یک روش ریخته گری تحت فشار برای تولید قطعات فلزی با دقت بالا و سرعت زیاد است. در این روش، فلز مذاب تحت فشار به داخل قالب تزریق میشود.از این روش صنعتی برای ساخت قطعات ریخته گری شده در صنایع مختلف استفاده می شود.

فلزات مورد استفاده در ریخته گری دایکاست؟

- آلیاژهای آلومینیوم

- روی

- برنج

- منیزیم

کاربردهای ریخته گری دایکاست ؟

از فرآیند ریخته گری دایکاست می توان برای ایجاد طیف گسترده ای از قطعات و محصولات در صنایع مختلف استفاده نمود. برخی از رایج ترین استفاده های ریخته گری دایکاست عبارتند از:

- صنعت خودرو: ریخته گری دایکاست به طور گسترده در صنعت خودرو استفاده می شود. اغلب برای تولید سرسیلندر آلومینیومی، محفظۀ آلومینیومی گیربکس، واترپمپ و محفظۀ درایور یونیت.

- صنعت روشنایی: از ریخته گری دایکاست در ساخت قطعات مورد نیاز برای انواع پروژکتورها، چراغ های خیابانی و لوسترها استفاده می شود.

- صنعت لوازم خانگی: برای تولید قطعات بکار رفته در لوازم خانگی مانند سرشعله اجاق گاز، لوازم پخت و پز از فرآیند دایکاست استفاده می شود.

- صنعت هوافضا: صنعت هوافضا یکی از کاربران اصلی ریخته گری دایکاست است. برای تولید بسیاری از قطعات مورد استفاده در ساخت هواپیما و فضاپیما از فرآیند دایکاست استفاده می شود.

فرآیند ریخته گری دایکاست درصنایع دیگری همچون صنعت تجهیزات پزشکی، صنعت برق، ساخت و ساز، اسباب بازی وغیره مورد استفاده قرار میگیرد.

فرق دستگاه دایکست هات چمبر با کلد چمبر؟

تفاوت اصلی بین دستگاه دایکاست هات چمبر و کلد چمبر در نحوه وارد شدن فلز مذاب به داخل قالب میباشد. دستگاه های هات چمبر دارای یک حوضچه داخلی میباشد که فلز مذاب را در خود نگه میدارد و تزریق مذاب بصورت اتومات در داخل دستگاه انجام میشود در حالی که دستگاه های کلد چمبر به یک منبع خارجی برای نگهداری فلز مذاب نیاز دارند و تزریق مذاب بصورت دستی توسط اپراتور و یا ربات مذاب ریز انجام میشود.

دستگاه دایکاست هات چمبر فقط برای ریخته گری فلزات با نقطه ذوب پایین مانند روی، قلع و سرب استفاده می شود. درصورتیکه دستگاه دایکاست کلد چمبر می تواند علاوه بر ریخته گری فلزات با نقطه ذوب پایین از فلزاتی با نقطه ذوب بالاتر مانند آلیاژهای آلومینیوم، مس و منیزیم نیز استفاده کند.

از دستگاه دایکاست هات چمبر معمولاً در تولید قطعات کوچک تا متوسط استفاده می شود ولی دستگاه دایکاست کلد چمبر قادر به تولید قطعات از کوچک تا سایز بزرگ میباشد.

مزایای دایکست؟

ریخته گری دایکاست تولید انبوه قطعات دقیق با اشکال پیچیده و دیوارهای نازک را فراهم می کند. همچنین از آنجایی که سطوح ریخته گری شده توسط دستگاه دایکاست بسیار صاف است نیاز کمتری به ماشینکاری قطعه پس از ریخته گری میباشد.

معایب دایکاست؟

از ریخته گری دایکاست نمی توان برای فلزات آهنی مانند فولاد و آلیاژهای فلزی با نقطه ذوب بسیار بالا استفاده نمود. همچنین هزینه ساخت قالب دایکاست ممکن است گران باشد درنتیجه ریخته گری دایکاست کاربردی برای تولید قطعات در تعداد کم ندارد.

ریخته گری آلومینیوم – دایکاست آلومینیوم چیست؟

ریخته گری آلومینیوم فرایندی برای تولید قطعات فلزی با استفاده از آلومینیوم مذاب است. این روش یکی از قدیمی ترین و پرکاربردترین روش های ریخته گری است که برای تولید قطعات با اشکال و اندازههای مختلف استفاده می شود.

مراحل ریخته گری فلز آلومینیوم

به طور کلی مراحل تولید و ریخته گری فلز آلومینیوم به چندین بخش مختلف تقسیم می شود که در ادامه به بررسی آنها می پردازیم:

ذوب آلومینیوم

آلومینیوم در کوره های مخصوصی ذوب می شود. دمای این کوره باید به حدی باشد که تمامی فلز به صورت مایع و ذوب تبدیل شود.

آماده سازی قالب

قالب ها جهت ریخته گری باید روغنکاری و تمیز شوند. این عمل در جهت بهبود کیفیت قطعه انجام میگیرد.

ریخته گری آلومینیوم: در این مرحله فلز آلومینیوم با فشار توسط سیستم تزریق و یا پمپ های مخصوص درون قالب ها ریخته می شود.

سرد شدن

با گذشت زمان، مواد داخل قالب به آرامی خنک و نهایت قطعه مورد نظر شکل نهایی اش را به خود میگیرد. انجماد کامل قطعه یکی از قسمت های مهم در شکل گیری قطعه و کیفیت آن می باشد.

عملیات تکمیلی

ممکن است عملیات تکمیلی مانند پولیش کاری، رنگ کاری و مونتاژ بر روی قطعه انجام شود. انجام این مرحله بر روی قطعه ضروری است، چرا که قطعه مورد نظر را به ایده آل در کارکرد نزدیک میکند

انواع ریخته گری دایکاست

دایکاست محفظه گرم

دایکاست محفظه گرم یا هات چمبر(hot chamber) در این روش، فلز مذاب در محفظه ای گرم نگه داشته می شود و سپس تحت فشار به داخل قالب تزریق می شود.

دایکاست محفظه سرد

دایکاست محفظه سرد یا کلد چمبر(cold chamber) در این روش، فلز مذاب در محفظه ای سرد نگه داشته می شود و سپس تحت فشار به داخل قالب تزریق می شود.

مزایای ریخته گری آلومینیوم

ریخته گری فلز آلومینیوم دارای مزیت های بسیاری است. از مهم ترین آن می توان به تولید انبوه و ساخت قطعات پیچیده تر اشاره کرد. از طرفی فلز آلومینیوم یک فلز سبک است و قطعات ریخته گری شده از آن نیز وزن کمی دارند. آلومینیوم علی رغم وزن کم، استحکام بالایی دارد. آلومینیوم فلزی قابل بازیافت است و می توان از ضایعات آن برای تولید قطعات جدید استفاده کرد.

کاربرد ریخته گری فلز آلومینیوم

ریخته گری آلومینیوم به دلیل مزایایی مانند وزن کم، استحکام بالا، قابلیت بازیافت و انعطاف پذیری در تولید قطعات با اشکال پیچیده، در صنایع مختلف کاربرد گسترده ای دارد. از برخی قطعات مورد استفاده فلز آلومینیوم میتوان به صنایع ماشین سازی، قطعات برقی مانند کامپیوتر و وسایل الکترونیک ، صنعت پزشکی، صنعت لوازم خانگی و بسیاری از صنایع دیگر استفاده میشود. یکی از استفاده های رایج و در دسترس که در یک روز معمولی می توان دید، صنعت بسته بندی و نگهداری مواد غذایی است. قوطی ها و فویل های آلومینیومی از نمونه های بارز بسته بندی مواد غذایی هستند.

انواع روشهای ریخته گری آلومینیوم:

ریخته گری ماسه ای

ریخته گری ماسه ای (Sand Casting) یکی از قدیمی ترین و پرکاربردترین روش های ریخته گری برای تولید قطعات فلزی است. در این روش، از ماسه به عنوان قالب برای ریختن فلز مذاب استفاده می شود. انتخاب روش ریخته گری ماسه ای مناسب برای تولید قطعات به عوامل مختلفی مانند نوع قطعه، دقت مورد نظر، تعداد قطعات مورد نیاز و هزینه بستگی دارد.

ریخته گری گچی

در این روش از قالبهای گچی برای دایکاست استفاده میشود. این روش برای تولید قطعات با دقت بالا و سطح صاف بسیار مناسب است. از کاربرد های ریخته گری گچی میتوان به دقت بالا، هزینه کم و قابلیت تولید قطعات با اشکال پیچیده نام برد.

ریخته گری دائمی

ریخته گری دایکاست دائمی یا (permanent mold casting) در این روش از قالب های فلزی دائمی در جهت فرایند ریخته گری استفاده می شود. ریخته گری دائمی فرایندی برای تولید قطعات فلزی با استفاده از قالب های دائمی است. این روش برای تولید قطعات با دقت بالا و سرعت زیاد در تیراژ بالا مناسب است. همانطور که از اسمشان پیداست، از این نوع قالب ها برای استفاده چندین باره به تعداد دفعات بالا اختصاص یافته می شود.